Зачем осушать сжатый воздух?

Зачем нужен осушитель воздуха?

Уместно напомнить, что в определенном объеме воздуха без образования конденсата может содержаться строго ограниченное количество влаги. Причем, ее количество прямо пропорционально температуре воздуха (проще говоря: в горячем воздухе влаги больше, чем в холодном).

Воздух поступает в компрессор и, в результате сжатия, его объем уменьшается в несколько раз. Соответственно, уменьшается и количество влаги, которое может в нем содержаться в парообразном состоянии.

Так, если компрессор создает давление 7 бар, то объем воздуха уменьшается примерно до 7/8 от первоначального значения. Поэтому, не смотря на существенное повышение температуры при сжатии, способность воздуха удерживать влагу в виде паров снижается в несколько раз, она конденсируется, переходя в жидкое состояние, и вместе с потоком сжатого воздуха поступает в пневмосистему.

К чему может привести постоянное попадание воды в пневматическую систему? Во-первых, к коррозии трубопроводов и узлов пневмосистемы. При этом сжатый воздух, проходя по магистралям, будет увлекать за собой и перемещать частицы ржавчины к узлам запорной арматуры и оборудованию, что неизбежно приведет к ухудшению их работоспособности и поломкам. Во-вторых, из-за вымывания смазки начнется ускоренный износ технологического оборудования и инструмента. В итоге и самому компрессору потребуется дополнительное сервисное обслуживание раньше регламентных сроков.

Предотвратить развитие подобной ситуации позволяет установка на выходе из винтового компрессора специального устройства – осушителя.

На сегодня одними из наиболее надежных и экономичных являются осушители рефрижераторного типа.

Как устроен рефрижераторный осушитель?

Принцип работы осушителя-рефрижератора, состоящего из двух контуров теплообмена и сепаратора, заключается в следующем.

Поток горячего и влажного сжатого воздуха из компрессора подается в регенеративный теплообменник типа «воздух-воздух». Здесь он охлаждается, отдавая часть тепловой энергии уже осушенному воздуху, выходящему из осушителя и частично освобождается от влаги. Это позволяет экономить до 40-50% энергии, необходимой для полного осушения сжатого воздуха.

Далее сжатый воздух поступает во второй теплообменник типа «воздух-хладагент», который, по сути, представляет собой испаритель. Поглощая тепло, хладагент охлаждает воздух до температуры образования конденсата (т.е. до точки росы, которая в осушителях данного типа как правило составляет +3°С).

Переходя в жидкое состояние, содержащиеся в сжатом воздухе водяные пары конденсируются в виде капелек. Чтобы убрать их, воздух прогоняется через центробежный отделитель конденсата – сепаратор, в котором ему приходится двигаться по спирали. Таким образом, капли воды отбрасываются центробежной силой на стенки сепаратора, по которым они стекают на дно и уже после этого автоматически убираются из системы при помощи электроклапана сброса конденсата, а очищенный и осушенный воздух подается к потребителям.

Результаты работы осушителя можно проиллюстрировать простым примером.

Исходные данные: винтовой компрессор мощностью 55 кВт. Температура воздуха окружающей среды 24°C при относительной влажности 75%.

Если на выходе компрессора установить осушитель, то за день работы из воздуха может побочно конденсироваться до 280 (!) литров воды. Понятно, что если компрессор будет подключен к пневмолинии напрямую, без осушителя, вся эта жидкость в виде водяных паров и капель конденсата будет беспрепятственно поступать в пневматическую систему. Со всеми, как говорится, вытекающими…

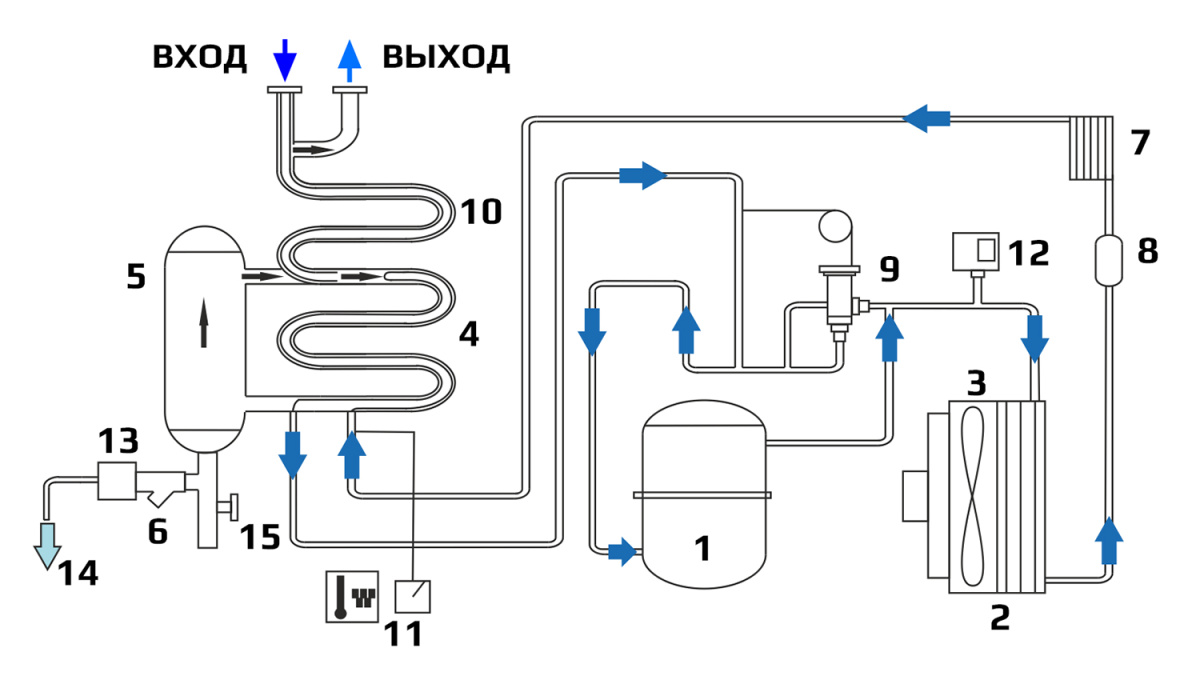

На схеме: 1) Компрессор хладагента; 2) Конденсатор; 3) Вентилятор; 4) Испаритель; 5) Отделитель конденсата; 6) Отделитель примесей; 7) Капиллярная трубка; 8) Фильтр хладагента; 9) Заправочный штуцер; 10) Перепускной клапан горячего газа; 11) Теплообменник; 12) Реле давления; 13) Таймерный конденсатоотводчик; 14) Отвод конденсата; 15) Механический конденсатоотводчик.

Основные преимущества рефрижераторных осушителей:

- Энергоэффективность. Регенеративный контур экономит до 50% электричества;

- Простота в управлении и обслуживании;

- Длительный эксплуатационный период;

- Экологичность. Такой способ охлаждения исключает выброс вредных веществ в атмосферу;

- Надежные конденсатоотводчик и конденсатоотделитель;

- Стабильность точки росы, независимо от уровня нагрузок;

- Минимальные потери давления.